-

Werkzeuge

-

Sonstiges

-

Deutsch

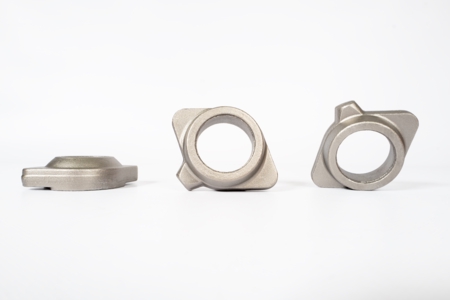

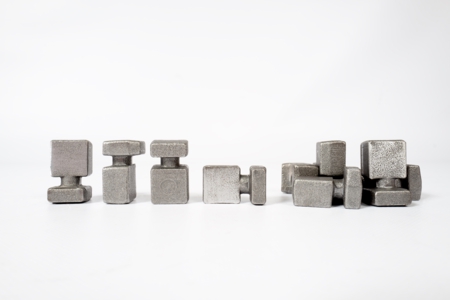

Bei ZBIROVIA sind wir neben geschmiedeten und gepressten Werkzeugen auch auf die Auftragsfertigung von Gesenkschmiedestücken in kleinen und mittleren Serien spezialisiert. Wir verarbeiten Kohlenstoff-, niedrig- und hochlegierte Stähle, aber auch Edelstahl, Messing oder Bronze.

Unsere Schmiede verfügt über neun separate Arbeitsplätze, von denen jeder mit einer eigenen Ausstattung versehen ist:

Technische Möglichkeiten der Produktion:

Dank unserer langjährigen Erfahrung, unserer technischen Ausstattung und unserer Flexibilität sind wir in der Lage, Schmiedestücke zu entwickeln und zu liefern, die den anspruchsvollen Anforderungen von Kunden aus verschiedenen Branchen gerecht werden - vom Maschinenbau über das Bauwesen und die Landwirtschaft bis hin zur Energiewirtschaft.